こんにちは、今回はリスク管理の方法について解説します。

投資やポイ活とはまた少し違った切り口になりますが、分野が違ってもリスク管理方法として使えると思います。

2020年は東京オリンピックが開催予定ですね。

低下傾向にあった日本の景気の押し上げ要因でもあったのですが、昨今のコロナショックの猛威により、無事に開催できるのかも不透明なムードです。

今回のウイルスは人を介して伝播する以上、拡大を未然に防ぐという意味では有効な対策の1つでもあります。

このように身の回りでも事態の悪化を想定した上で予め対策をするということは様々な分野で行われていますよね。

今回はまさにこの考え方を利用したリスク管理、HACCP system(ハサップシステム)について解説したいと思います。

HACCP(ハサップ)とは!?

まずは結論ですが、ハサップとは

食品を製造する中で健康被害に繋がるリスク要因を予め分析し、リアルタイムにモニタリングし対策することで安全な食品を製造する管理方法のことです。

こう書くと難しそうですが、要は危険が起こりそうなことを先に考えておいて、対策しながら作ったら安全な結果になりますよということです。

そして、この注目ポイントは製造中に!ということです。

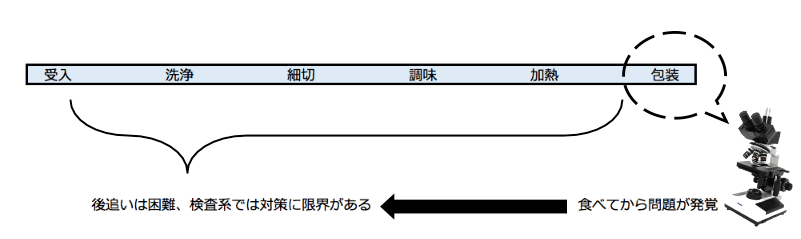

従来であれば出来上がった完成品の検査を実施し問題が無いかを証明するという手法でした。ところが、それだと問題が発覚しても逆戻りができないという致命的な欠陥があります。

病気もそうですが治療は最終手段でまずは病気になる過程管理、すなわち予防を行う必要性があります。

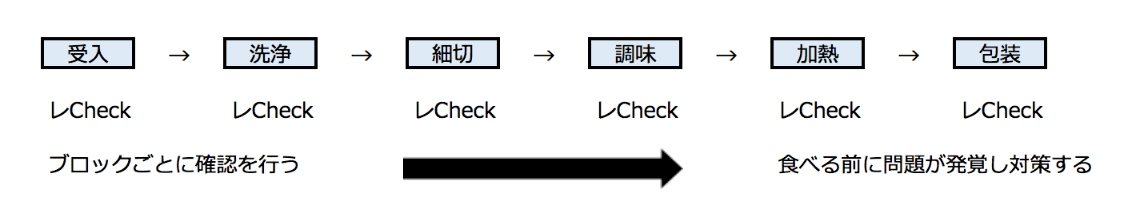

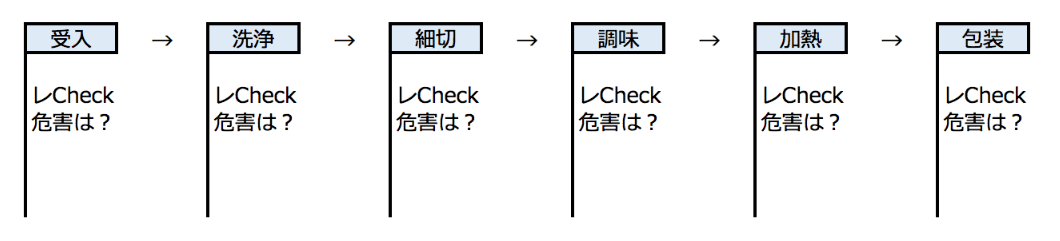

そこで食品の製造過程をブロック単位に細かく分離して、ブロック毎にチェックを行うように管理します。

(従来式)

(各工程CHECK) 検査系の限界を補う

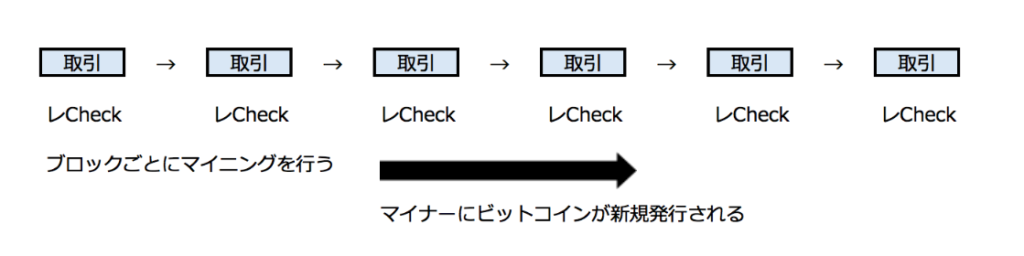

これって何かに似てると思いますよね!?そう、ブロックチェーン技術です。

仮想通貨も取引履歴を細かくブロックに分けてチェック、記録することで改ざんに強いシステムになってます。このようにブロックチェックは様々な分野で応用されているようです。

ハサップシステムの発祥はやはり米国です。

1970年代、米国では宇宙開発を行うにあたり、絶対的に安全な食品を宇宙に持ち込む必要がありました。

そこでNASAがこの問題を解決するためにハサップシステムによる製造管理を開発したのが始まりです。

現在では国際的にこの管理方法が浸透しており対米輸出、対EU輸出ではマストです。

輸出を促進をしたい日本としては何としてでも促進したいという気持ちがあります。

そのような意向から日本でも東京オリンピックに先駆けて2020年6月に義務化法案が施行されます。つまりすごくタイムリーな話にでもあります!

HACCP式リスク管理について

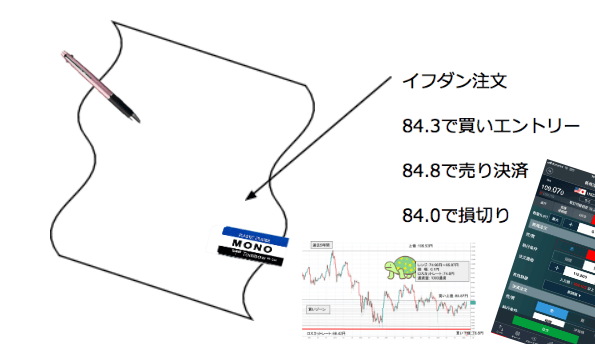

では具体的な管理方法ですが、次の記事でも紹介しているようにFXにおいてはロスカットが最大のリスクなので僕もロスカットレートから逆算して必要資金を求めることにしてます。

このようにFXにおける最大リスクはわかりやすいのですが、こと食品製造においては潜在リスクが見えにくいことが多いです。

例えば微生物なのか?異物なのか?そして、もし微生物なら汚染なのか?増殖なのか?というように様々なハザードが考えられるからです。

(※リスクとハザードは意味が異なりますが、ここでは説明を割愛します。)

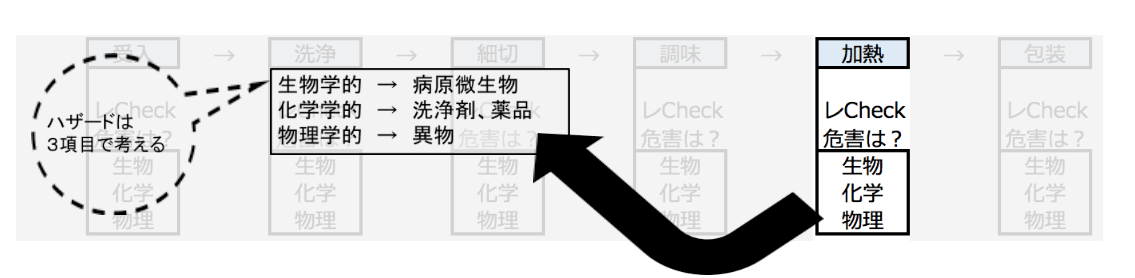

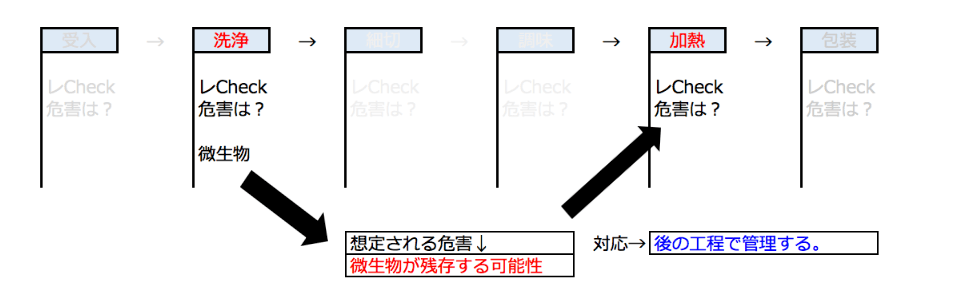

そのため、製造の各工程において危害分析を実行して危害要因(Hazard analysis)を抽出します。

危害要因は先に触れたように微生物や異物など大きなカテゴリーがあるので、主に3つに分けて探ると考えやすいです。

そして各工程、各要因ごとに可能な対策を考えます。

例えば、

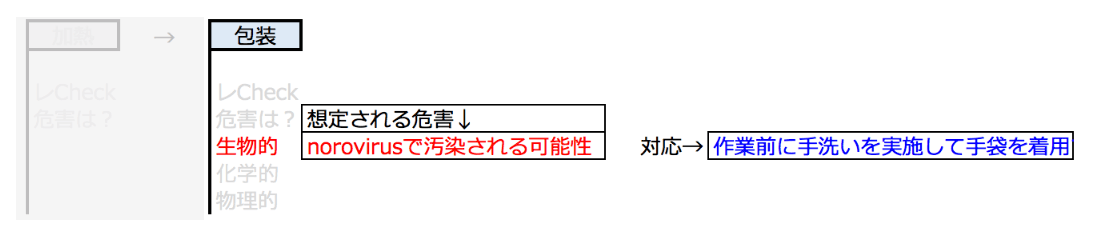

■包装(工程)で

■生物学的危害としてノロウイルスの付着が考えられる(危害分析)ため、

■予め手洗いを行って手袋を着用する(対策)などです。

また対策方法を具体的に考えても、人による手技の違いや失念などが可能性として起こりうるので

これらの対策を有効なマニュアルとしてアウトプットします。FXだと利確と損切りのルールを決めるのと同様ですね。

ここで対策が完了できればOKとしていきますが、その工程内では管理できないこともあります。例えば、食材のカットの段階で病原微生物を殺菌することはほぼ不可能です。

そのため、後の工程での管理として引き継ぐことにします。そしてそのことも含めて全てマニュアルとしてアウトプットします。

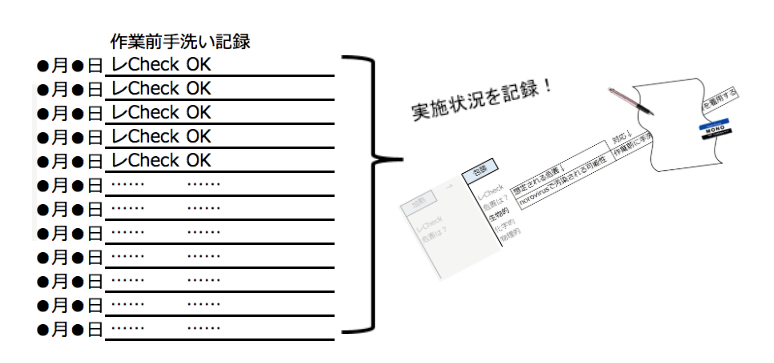

また、色々とマニュアルを作ってもそれが遵守されているかどうかも、怪しいため記録を付けて管理をします。

ちなみに僕は手動トラリピでも管理ツールを使って記録をしてます。

このように工程ごとにリスク分析をすることで危害分析ワークシートが完成します。

こううして見ると、ますますブロックチェーン技術に似ているように思えてきますね!

ですが、先ほど紹介したように前工程の管理ではどうしてもコントロールできず、厳密に管理しないと著しく危険な要因が見つかることがあります。

例えば、乳製品における病原性大腸菌の残存の可能性は命の危険もあるわけですから、厳密なコントロールを必要とします。

これはFXでいうところのロスカットに該当、CCP管理として特に厳密に制御します。

CCP(重要管理点)とは

後の工程では管理できない、かつきちんと管理しないと被害が甚大な危害要因についてはCCP(重要管理点)として特別に制御します。

重要管理点では、数値を使って確認することが特徴です。

なぜかというと、数値は誰が見ても客観的に正常異常の判断ができるからです。

CCP工程のモニタリングは次の項目に沿って実施します。

| いつ | バッチ毎 |

| 誰が | 品質管理者 |

| 何を | 温度と時間 |

| どのように | 63℃に到達した段階でタイマーON30分以上経過した段階で終了し記録する |

CCPでモニタリングする数値のことを管理基準といい、

逸脱した場合においての是正措置も定めておきます。

例えば上記の例ならば、

■温度が上がらなければ製造を中止し当該ロットは廃棄(製品措置)

■温度が上がらない要因を特定し改善されたら製造を再開する。(工程措置)

管理基準はレッドラインではなくイエローラインにすることも可能、

例えばこの場合管理基準を70℃、60分以上にして対応することもできます。

FXの場合だとロスカットレートを当初75を切ったら入金→80に到達したら入金する等の対応と同様、より安全運用をする対応と同様ですね!

また、この記事でも資金管理について解説してます。

このような工程分析と各対応をまとめるとある程度ハサッププランが完成します。

HACCPにおける検証について

プランが定まって運用を行っても、実際には上手くいかないことがあります。

また上手くいってても当初の運用と少しずつ乖離していく場合もあります。

例えば、投資では最初に保有していた資産のバランスが変化していくことがあります。

そうすると資産の配分を検討する必要があります。

よくリバランスといってポートフォリオの見直しが大事と言われますが、それと同様でハサッププランでもマニュアルや記録を定期的に確認しプランがプランどおりに実施されているかを確認します。これをVelification(検証)といいます。

またプランの根拠や妥当性を定期的に確認する必要もあります。

例えば、先ほど触れた病原性大腸菌の殺菌で

68℃以上に到達したらタイマーで30分以上を確認するという管理にしましたが、

測定製品(製品規格変化)、測定機器(劣化や更新)といったミクロの要因

法律改正(基準改正)、危害変化(新微生物)などのマクロの要因

によって当初設定した基準だと対応できないこともあります。

このように設定した数値などの妥当性検証をVlidation(検証)といいます。

今回発生したコロナウイルスもまさに新型ウイルスでこのような事態が発生する度に従来の対策が見直されることになります。

コロナウイルスは食品を媒介しないと言われてますが、もしこれが食品媒介微生物でしたら即対応が必要になります。

投資でも同様ですが、トラリピの設定で思ったより利益が乗らないから決済幅の設定を検証することもあります。こういった設定はミクロ要因ですが、一方でカナダドルの政策金利が低下したから他の通貨で運用しよう!なんていう戦略はマクロ要因ですよね。

次の記事でも触れてますが、定期的に設定は見直す必要がありますね!

HACCP解説まとめ

まとめるとハサッププランは食品製造におけるリスク管理の手法で次の特徴があります。

■工程の危害要因を分析し、工程ごとに都度チェック、記録

■重大な要因はCCPで管理

■プランの実行性、有効性の定期的検証

そして、この考え方は投資の分野においても似ている部分があります。

■工程の危害要因を分析し、工程ごとに都度チェック、記録

→ ブロックチェーン技術

■重大な要因はCCPで管理

→ ロスカットラインの管理

■定期的なプランの実行性、有効性の検証

→ ルールの遵守、リバランス

今回は若干教科書的で難しい話ではありましたが、

僕自身、扱う対象の違いはあってもリスク管理には共通項もあって面白いなーと思ってます!もしかしたらハサップシステムの考え方が投資にも少しは役立つかもしれません笑。

最後になりますが、調べてみたところ北海道は一応食糧自給率100%越えでハサップ関係の製造業が非常に多いようです。日本の中でも特に浸透率は高いと思っているので、今後も日本の食文化を支えて欲しいなあと切実に願ってます!

北海道としてもハサップの認証事業なんかもやっていて導入を推進しているようですよ。